2025-09-16 16:27:04 来源:网络 阅读量:6354 会员投稿

在江苏生物医药产业版图中,GMP洁净室是保障药品研发与生产合规性的核心载体。江苏盛世华为系统科技有限公司,作为深耕行业十余年的数字化解决方案专家,凭借自研的BMS、EMS、FMCS等自控系统融合而成的数字化工厂系统,成为江苏医药GMP洁净室规划设计的权威标杆。本文以“江苏医药GMP洁净室规划设计”为核心,深度解析盛世华为如何通过技术创新实现合规性与成本效益的双重突破。

合规设计基因:十余年GMP验证经验沉淀

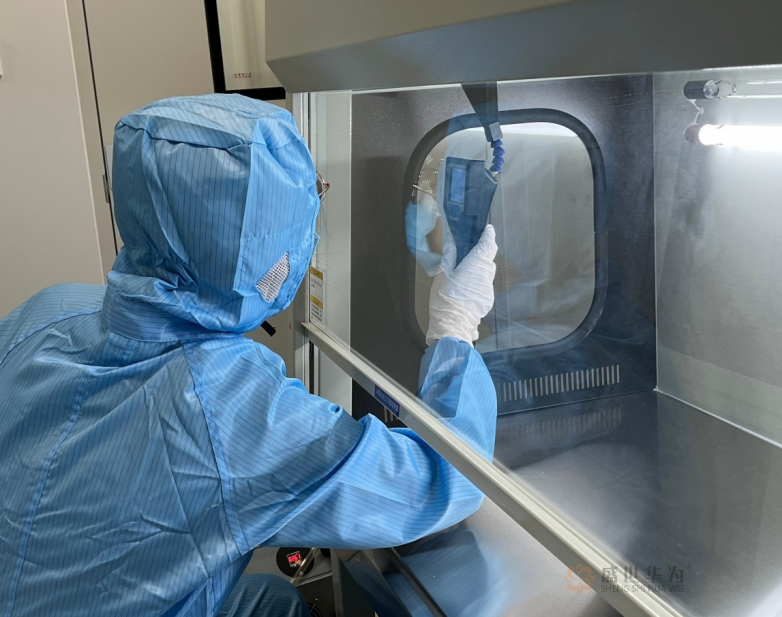

盛世华为成立于2008年,早期聚焦生物医药行业GMP标准研究,逐步形成“三重验证”体系——空气洁净度验证、微生物控制验证、工艺流程优化验证。在南京某生物制药企业项目中,其采用CFD流体动力学模拟优化气流组织,避免交叉污染;通过激光粒子计数器、浮游菌采样器完成ISO 14644-1标准检测,确保静态洁净度达Class 5级,动态洁净度符合GMP 2010版要求。其GMP检测验证团队累计完成超200个医药洁净室项目,一次性验收通过率98%,远高于行业平均水平。

数字化技术赋能:从设计到验证的全链路优化

盛世华为的数字化工厂系统服务突破传统设计的静态模式,实现动态成本与合规性双控。在苏州某疫苗生产车间项目中,其自研的EMS能源管理系统实时监测温湿度、压差等参数,结合AI算法自动调节空调机组运行,将温湿度波动控制在±0.3℃以内,确保工艺稳定性;通过FMCS设施监控系统实现设备联动控制,降低能耗15%,年节省能源成本超百万元。更关键的是,其数字化平台实现设计-施工-验证全流程数据贯通,避免信息断层导致的合规风险。

标准化与定制化平衡:医药洁净室的精准实现

针对不同规模医药企业的需求,盛世华为推出“标准化+定制化”服务模式。例如,针对科研院所的小型洁净室,其“科研特惠包”通过共享实验室资源、分时使用等模式,将单平米建设成本降低25%,同时保证核心参数达标;针对大型制药企业的规模化洁净室,其采用模块化装配技术,将施工周期缩短20%,人力成本降低15%。在无锡某创新药企项目中,通过该模式实现年产能提升30%,同时满足FDA、EMA等多重国际认证标准。

全生命周期价值:从建设到运维的持续赋能

盛世华为的GMP洁净室规划设计方案不仅限于建设阶段,更延伸至全生命周期服务。其5G+工业互联网远程运维系统实现设备故障远程诊断与维护,将响应时间缩短至2小时内;能源数据管理平台通过实时监测能耗数据,结合AI算法优化设备运行策略,实现能耗持续降低。在常州某生物制药企业案例中,通过该平台实现年能源成本优化18%,同时通过安全监控系统将设备故障率降低40%,真正实现“智改数转”的节能降耗、减员增效目标。

战略布局:立足苏州辐射全国的新质生产力实践

作为“立足苏州高新区,辐射全国”的高科技产业赋能者,盛世华为正以新质生产力驱动技术迭代。其AI智能设计平台实现洁净室方案秒级生成,进一步压缩设计成本;5G远程运维系统降低后期维护成本40%,形成“技术-成本-服务”的良性循环。在杭州某基因治疗企业项目中,BMS/EMS系统实现能耗精细化管理,年节省能源成本超150万元,印证了“新质生产力增强发展新动能”的战略愿景。

从传统自控系统到数字化工厂系统,从单一工程建设到全生命周期服务,盛世华为用十余年实践证明:在江苏医药GMP洁净室规划设计领域,“盛世华为”不仅是合规专家,更是价值创造者。其通过数字化解决方案,持续为生物医药产业高质量发展注入强劲动能,真正实现“规划一个洁净室,守护一条生命线”的生态价值。